Stampi

Pressofusione

Produzione stampi

dal 1979

Dalla progettazione alla realizzazione

C.T. & T. progetta e costruisce stampi pressofusione di leghe metalliche (alluminio, magnesio, zama e ottone) di alta qualità e precisione. Questo grazie a un parco macchine all’avanguardia e al know how di un team esperto e qualificato.

Le fasi di realizzazione

1. Come progettiamo gli stampi per pressofusione di alluminio

Sin dalla fase di preventivazione e poi in quella di progettazione degli stampi, supportiamo il Cliente attraverso un servizio di co-engineering che punta a ottenere un prodotto dall’eccezionale rapporto qualità/prezzo che risponda efficacemente alle esigenze produttive dell’azienda.

Dallo studio di fattibilità fino agli ultimi test, ogni stampo per pressofusione di alluminio che sviluppiamo segue un ciclo di qualità basato su controlli, verifiche continue e costanti aggiornamenti con il Cliente.

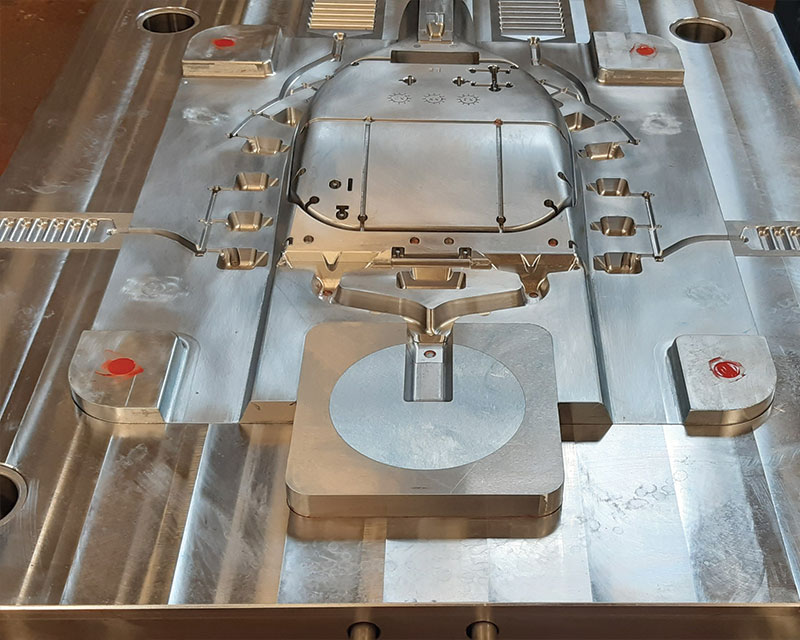

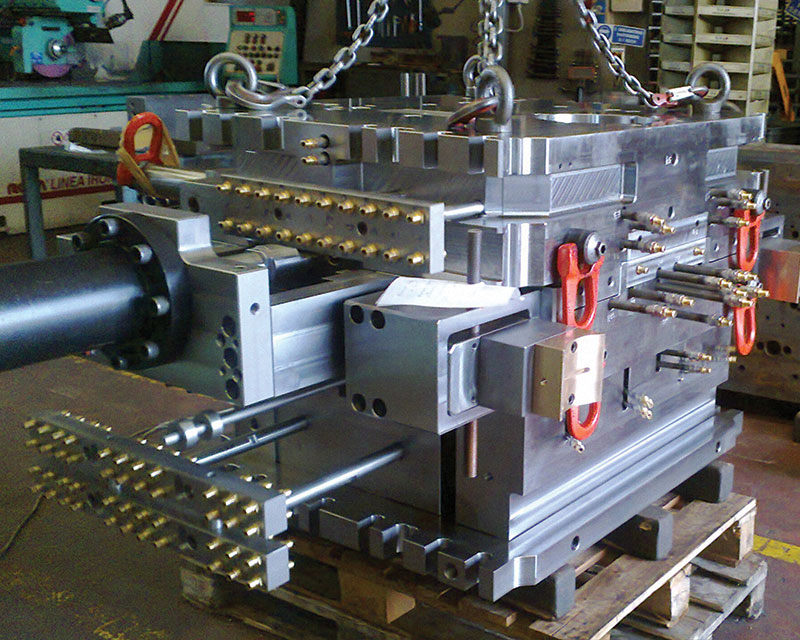

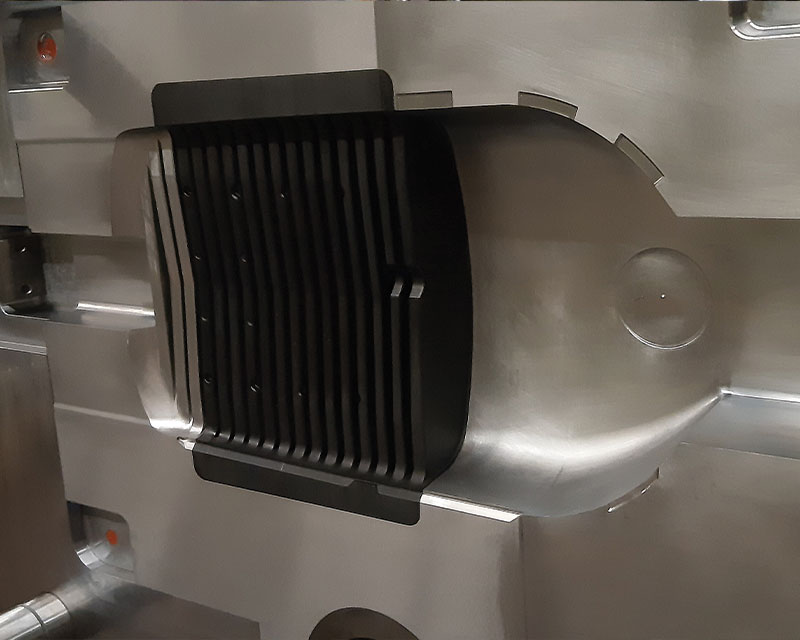

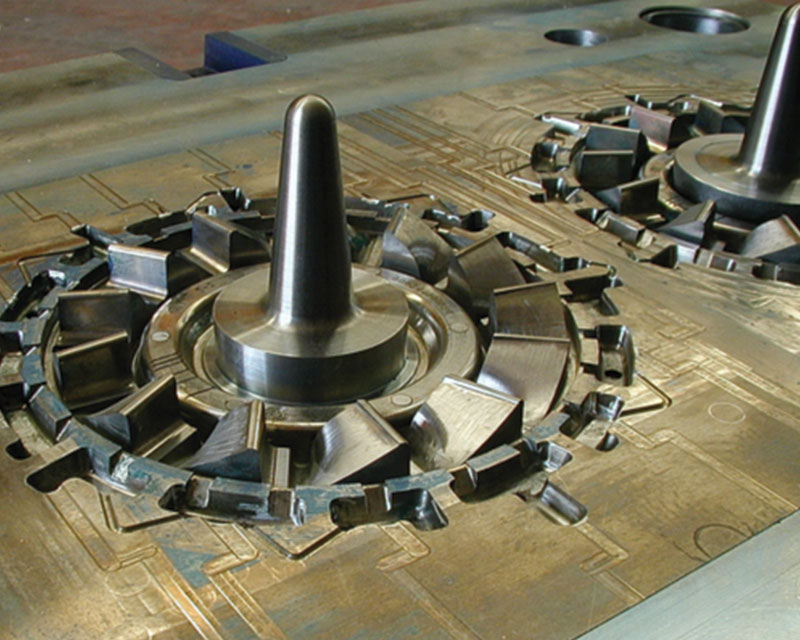

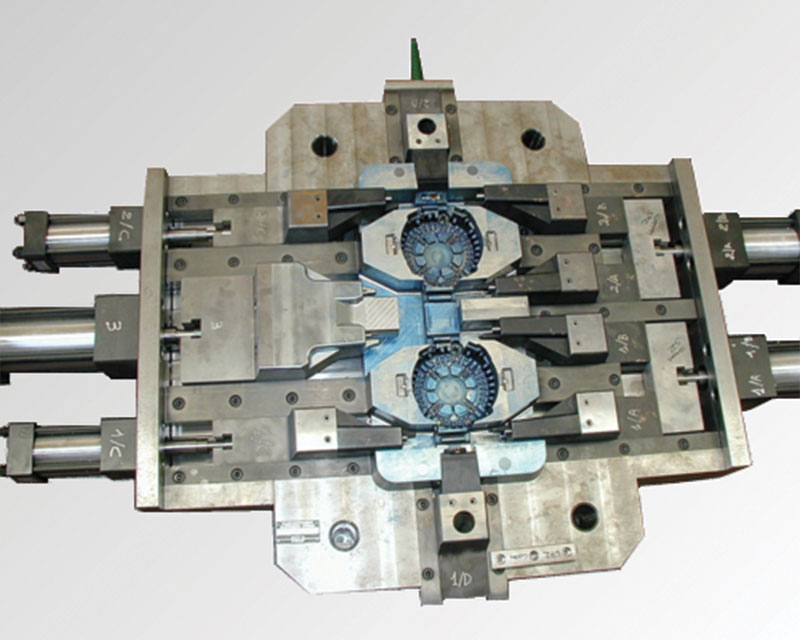

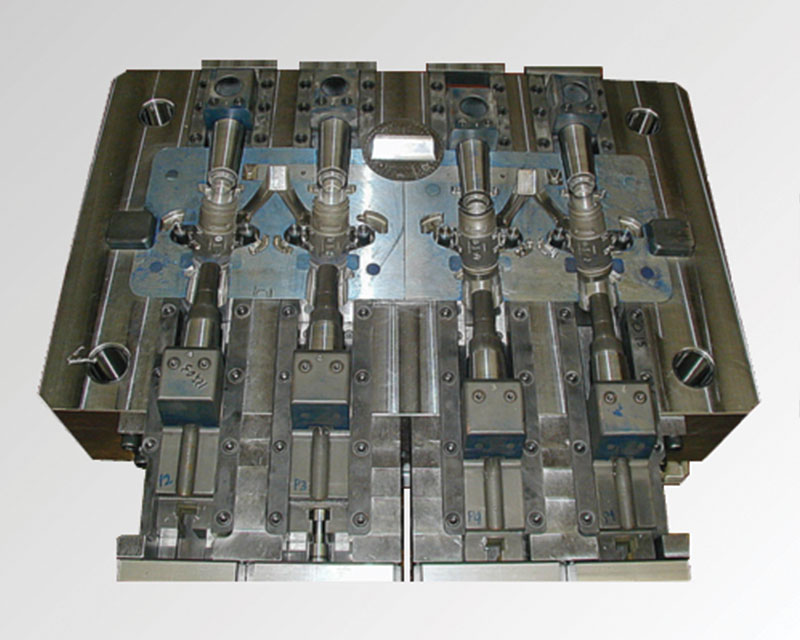

2. Realizzazione degli stampi

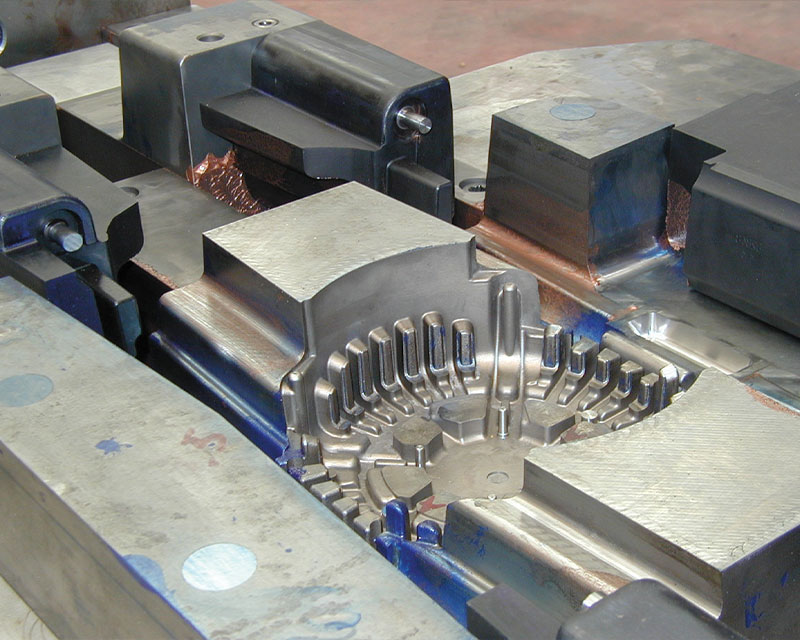

Una volta sviluppato il progetto viene avviata la fase produttiva con la costruzione dello stampo per pressofusione di alluminio secondo le specifiche individuate insieme al Cliente. Il nostro reparto di costruzione è in grado di realizzare stampi per pressofusione con una dimensione max di 1300×1000 e con un peso massimo di 5 tonnellate per parte.

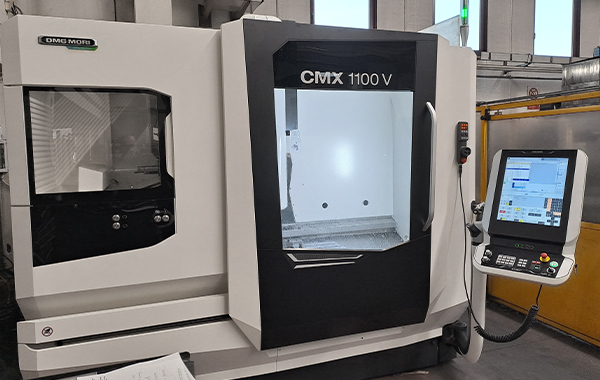

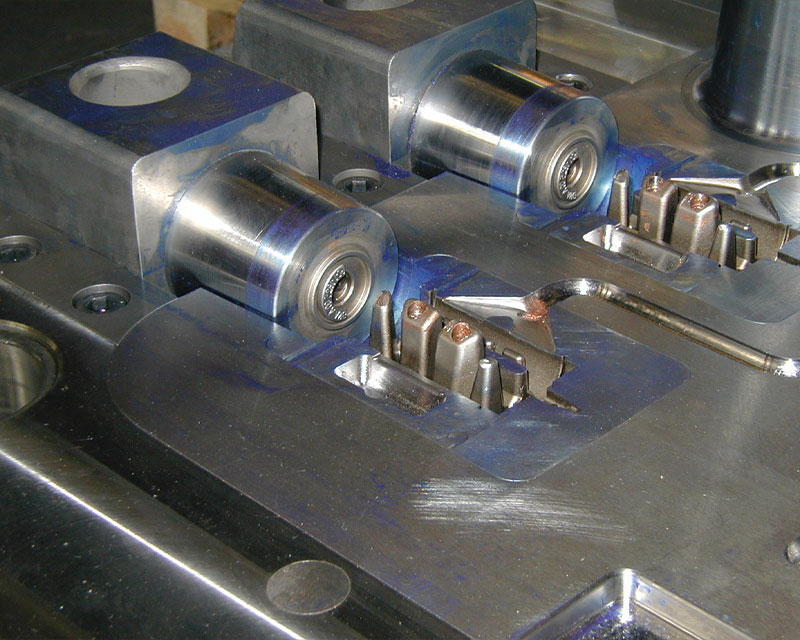

Le parti stampanti vengono realizzate su macchine CNC orizzontali e verticale a 3 e 5 assi, ogni componente meccanico viene realizzato in autonomia dal nostro reparto di attrezzeria.

Recentemente l’attrezzeria è stata implementata con un centro di lavoro di fresatura HS a portale ad alta velocità capace di lavorare in sgrossatura e finitura blocchi fino a 5ton con una tavola che arriva 1.700 x 1.300 ed una fresatrice DMG MORI di ultima generazione.

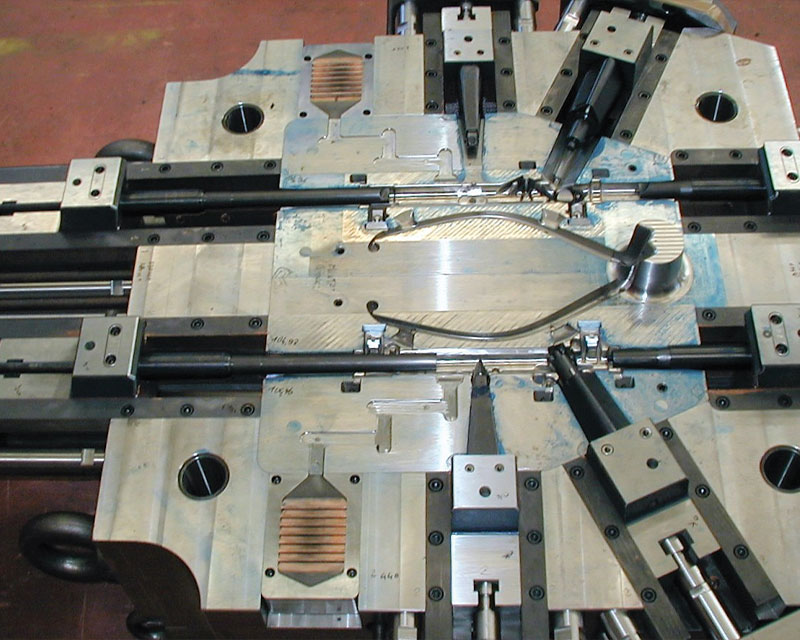

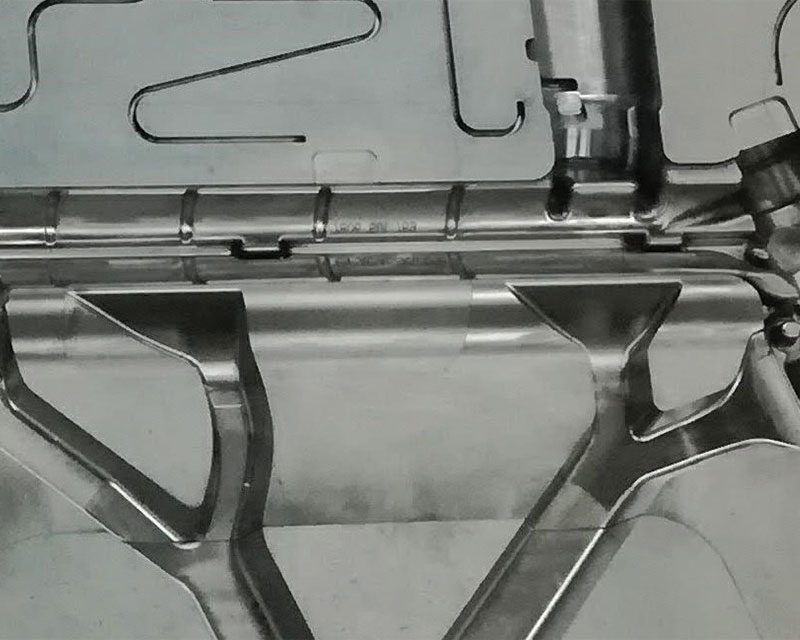

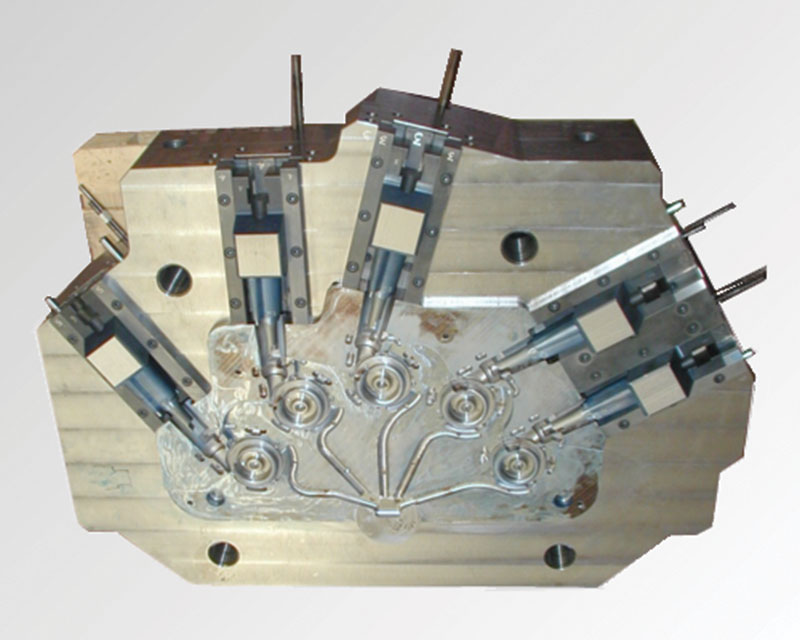

3. Assemblaggio stampi

Prima di procedere con la fase di assemblaggio, il reparto montaggio controlla ogni particolare realizzato.

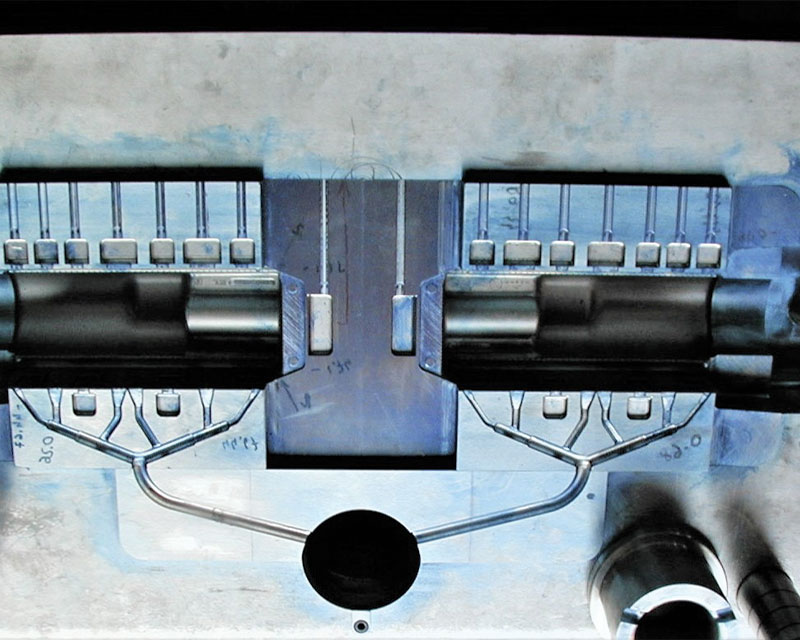

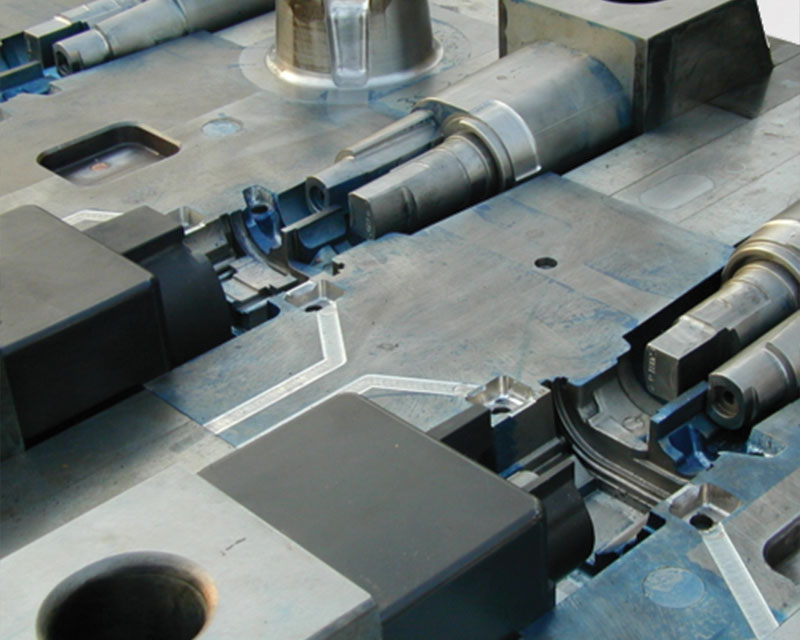

Le parti stampanti vengono lucidate e contemporaneamente testate le linee di termoregolazione.

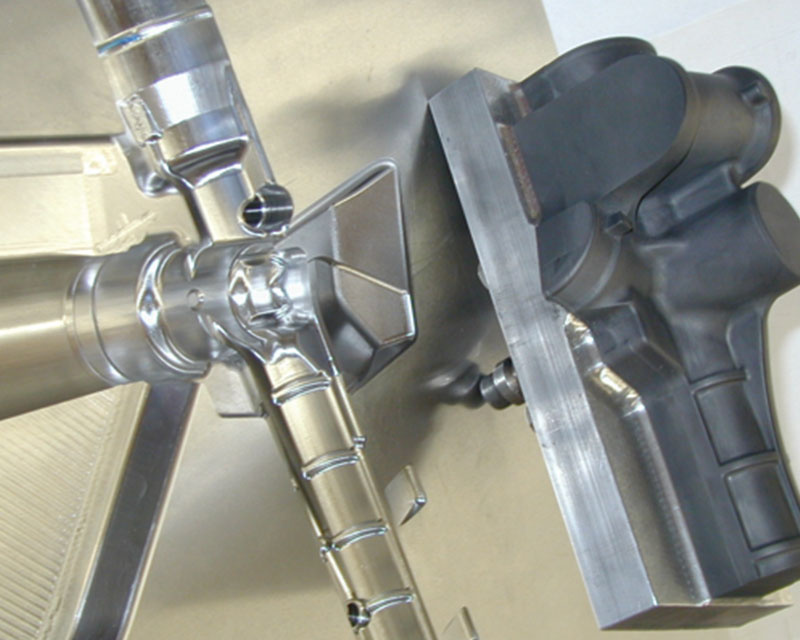

Segue un pre-assemblaggio delle sole parti stampanti con un primo aggiustaggio. Vengono poi inseriti nei porta matrici, ricondizionati o nuovi, per poi passare alla fase di aggiustaggio in pressa.

Una volta superata questa fase si passa all’assemblaggio della componentistica e all’allestimento dei circuiti di termoregolazione e idraulici.

Lo stampo ora è pronto per essere campionato o consegnato al cliente.

4. Manutenzione post vendita

La nostra attrezzeria è in grado di gestire la manutenzione programmata delle attrezzature prodotte, come ad esempio la manutenzione straordinaria di stampi esterni.

Verifichiamo con una visita dal cliente lo stato dello stampo per poi valutare insieme che tipi di intervento prevedere.

I nostri risultati

di superficie produttiva

centri di lavoro in funzione

peso massimo degli stampi

anni di attività

Gallery

Applicazioni

Siamo specializzati nella progettazione e costruzione di stampi utilizzati